Поиск по сообщениям

Категория продукта

Новости отрасли

Администратор

Администратор

Как избежать таких проблем, как пузырьки, трещины или деформация в пластиковых трубах?

В производственном процессе пластиковые трубы , пузырьки, трещины и деформация являются проблемами общего качества. Эти проблемы не только влияют на появление продукта, но также могут привести к снижению производительности или даже отказа. Чтобы избежать этих проблем, необходимо начинать с нескольких аспектов, таких как выбор сырья, управление производственными процессами и постобработка. Ниже приведены конкретные решения и меры оптимизации:

1. Выбор сырья и предварительная обработка

(1) Высококачественное сырье

Смола с высокой точностью: выберите высококачественное пластиковое сырье с небольшим количеством примесей и равномерного распределения молекулярной массы (например, ПВХ, PE, PPR или HDPE), чтобы уменьшить пузырьки или трещины, вызванные проблемами сырья.

Обработка сушки: для пластмасс с сильной гигроскопичностью (например, нейлоном или ПК) их необходимо полностью высушить перед обработкой, чтобы избежать испарения воды при высокой температуре с образованием пузырьков.

(2) Аддитивная оптимизация

Стабилизатор: добавьте тепловой стабилизатор или антиоксидант для предотвращения разложения материала при высокотемпературной обработке.

Смазка: используйте соответствующее количество внутренних и внешних смазочных материалов для улучшения текучести материала и уменьшения трения и накопления тепла во время обработки.

Модификатор воздействия: для хрупких материалов (таких как ПВХ) могут быть добавлены модификаторы воздействия для повышения прочности и снижения риска трещин.

2. Оптимизация процесса экструзионной формования

(1) контроль температуры

Оптимизация секции отопления: температура нагревательного участка экструдера должна быть постепенно увеличена, чтобы гарантировать, что пластиковая расплава равномерно пластифицирует и избегала локального перегрева или неполного плавления.

Контроль скорости охлаждения: быстрое охлаждение после экструзии (например, водяное охлаждение или воздушное охлаждение), но необходимо избежать чрезмерного охлаждения, которое вызывает внутреннюю концентрацию напряжений и трещины.

(2) Винт конструкция

Оптимизация винтовой структуры: используйте конструкцию винта, подходящую для характеристик пластика (например, барьеров или гибридный винт), чтобы убедиться, что расплава равномерно смешивается и уменьшает остатки пузырьков.

Регулировка обратного давления. Правильное увеличение винтного обратного давления помогает удалить газ из расплава.

(3) Конструкция плесени

Оптимизация канала потока: канал потока плесени должен быть гладким и не иметь мертвых углов, чтобы избежать удержания расплава или неровного потока.

Конструкция выхлопных газов: установите выхлопные отверстия или выхлопные канавки в форму, чтобы вовремя выхлопнуть газ в расплаве, чтобы предотвратить образование пузырьков.

3. Оптимизация процесса литья под давлением

(1) Управление параметрами впрыска

Скорость впрыска: соответствующим образом снижайте скорость впрыска, чтобы избежать высокоскоростного заполнения плесени, что может привести к привлечению воздуха и образует пузырьки.

Время и давление жилья: продлить время удержания и надлежащим образом увеличьте давление удержания, чтобы обеспечить полное заполнение расплава и компенсирует усадку.

Температура расплава: установите соответствующую температуру расплава в соответствии со свойствами материала, чтобы избежать разложения из -за чрезмерно высокой температуры или недостаточной текучести из -за чрезмерно низкой температуры.

(2) Контроль температуры формы

Единое нагревание: убедитесь, что температура каждой части формы является равномерной, чтобы избежать деформации или растрескивания продукта из -за чрезмерной локальной разницы температуры.

Оптимизация системы охлаждения: разработать эффективную систему охлаждения, чтобы обеспечить равномерное охлаждение продукта и уменьшить внутреннее напряжение.

4. Оптимизация процесса обертывания формования

Для труб больших диаметров (таких как обертывание HDPE) следует отметить следующие моменты:

Управление натяжением: убедитесь, что натяжение полосы является равномерным во время процесса обмотки, чтобы избежать деформации или растрескивания из -за неравномерного натяжения.

Качество сварки: используйте высококачественную технологию сварки горячих плавников для обеспечения прочности и герметизации сварки.

Время охлаждения: убедитесь, что достаточно времени охлаждения, чтобы избежать деформации, вызванной преждевременным демингом.

5. Пост-обработка и тестирование

(1) Снятие стресса

Отжиг: Отжиг готовую трубу, чтобы высвободить внутреннее напряжение и снизить риск трещин и деформации.

Медленное охлаждение: избегайте внезапного охлаждения во время процесса охлаждения и применяйте метод постепенного охлаждения.

(2) Инспекция качества

Обнаружение пузырьков: используйте ультразвуковое обнаружение или технологию обнаружения рентгеновских лучей для обнаружения внутренних пузырьков или дефектов.

Обнаружение измерений: используйте лазерное сканирование или измерение суппорта, чтобы гарантировать, что однородность толщины стенки и внешние размеры соответствуют стандартам.

Механическое тестирование свойств: выполните испытания на растяжение, изгиб и воздействие, чтобы оценить вязкость и сопротивление трещин материала.

Благодаря научному дизайну и строгому управлению процессами качество пластиковых труб может быть значительно улучшено, чтобы удовлетворить спрос рынка на высокую производительность и высокую надежность.

Рекомендуемые продукты

-

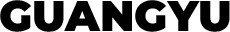

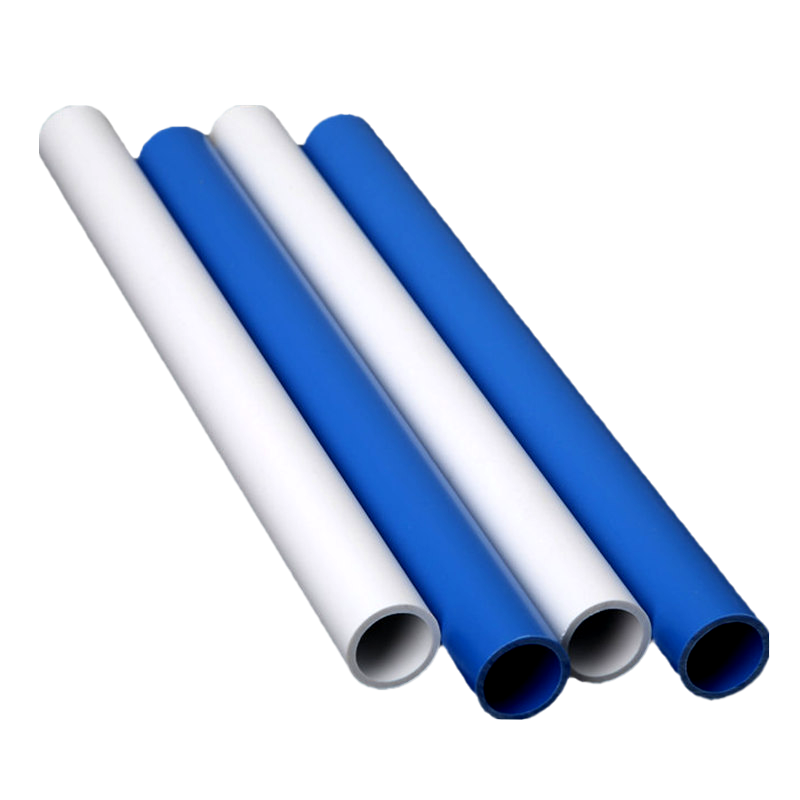

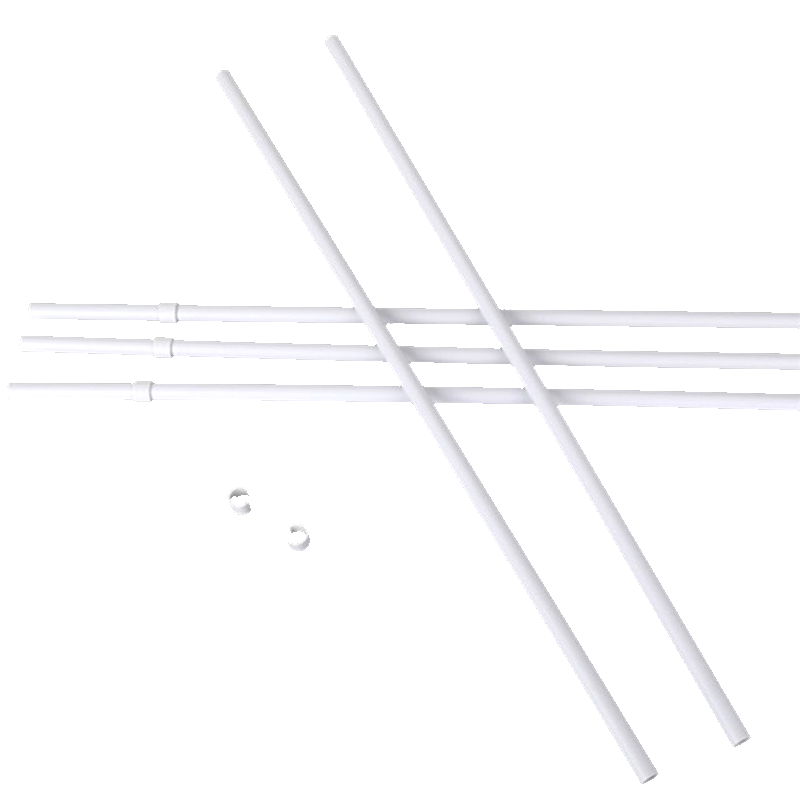

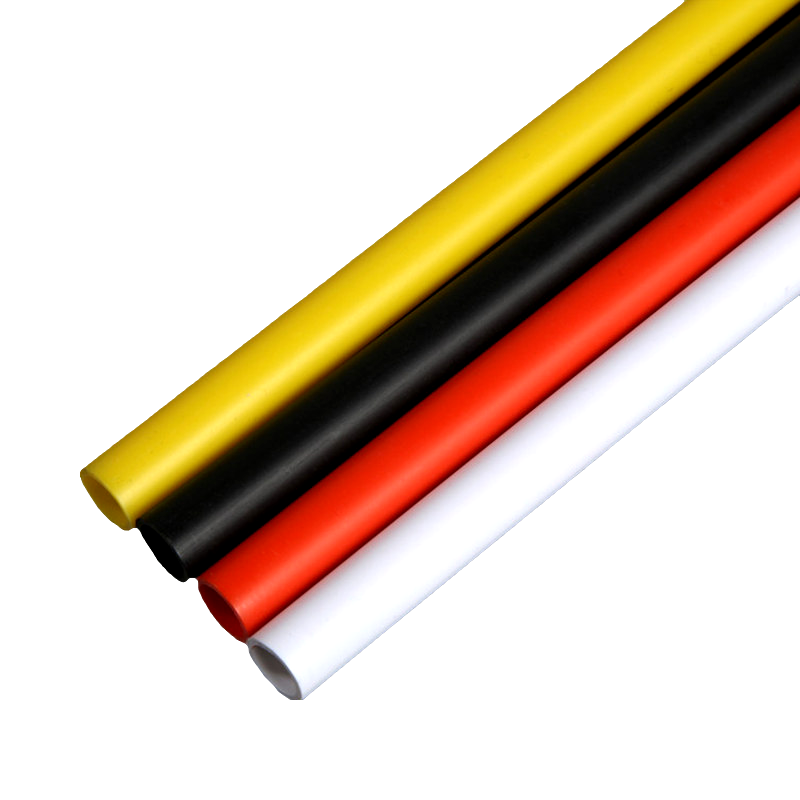

2023 Новые дешевые пластиковые трубки нескольких цветов и размеров, индивидуальные флагштоки для размахивания руками

-

Оптовая продажа материалов из ПВХ по индивидуальному заказу, настольный флагшток для помещений, флагшток для размахивания руками

-

Настраиваемый размер, индивидуальный логотип, пластиковый флагшток, большой флагшток из ПВХ.

-

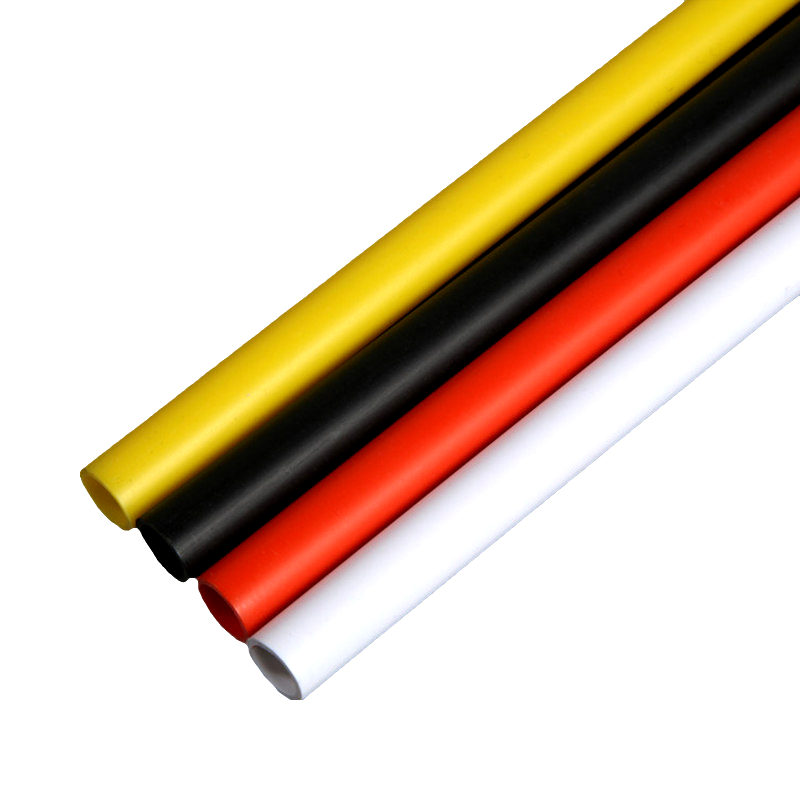

Пластиковый флагшток для ручного размахивания, прямые продажи с фабрики, оптовая продажа по индивидуальному заказу, трубка для аксессуаров для флагштока из ПВХ

-

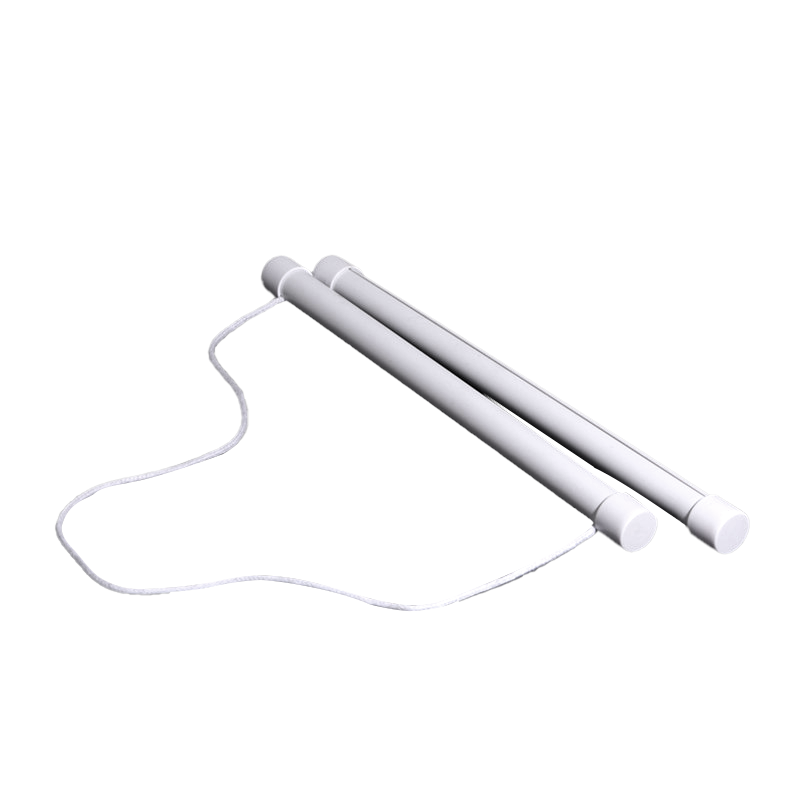

Изготовленный на заказ простой в установке безопасный флагшток, флагшток с ручной волной из ПВХ, завод в Китае

-

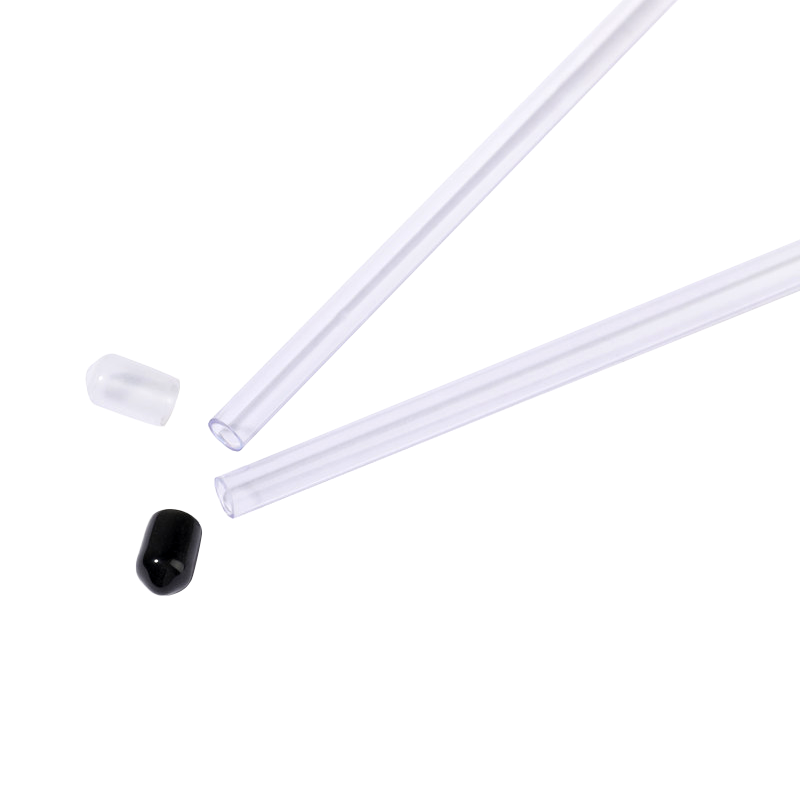

Новый популярный продукт, прозрачный флагшток из ПВХ, нестандартный размер, флагшток, размахивающий рукой.

-

2023 Высококачественный флагшток, большой или маленький флагшток, размер по индивидуальному заказу

-

Быстрая доставка, оптовая продажа с фабрики, флагшток, труба из ПВХ, флагшток, размахивающий рукой

-

2023 индивидуальная настройка, флагшток, размахивающий рукой на столе, белый флагшток на открытом воздухе

-

2023 оптовая продажа, бывшая в употреблении флагшток, вес по индивидуальному заказу, флагшток из ПВХ, размахивающий вручную

-

Оптовые товары, дешевые высококачественные флагштоки, размахиваемые вручную, новейшие флагштоки

-

Оптовая продажа, дешевый, высококачественный, популярный флагшток, цилиндрический флагшток с маханием рукой

+86-0573-88528475

+86-0573-88528475 English

English русский

русский